摘要:针对固体蓄热电加热装置在运行中电加热丝时常烧断的问题,依托于4mw蓄热装置,提出保持蓄热体组质量和换热面积不变,改变换热通道数目的方案,分别对原装置模型和改变换热通道数目后的装置模型进行数值模拟,对比分析蓄热体温度和换热通道内壁温度。结果表明:当换热通道数目为8条时,蓄热体组垂直于换热通道方向的蓄热体和换热通道内壁温差明显减小,有效改善温度分布不均匀的问题。

随着经济的发展,我国用电存在峰谷电负荷差值越来越大的现象,在冬季供暖中对低谷电加以利用将极大提高电网的经济效益。固体蓄热电加热装置(以下简称“蓄热装置”)可以充分利用谷值电稳定电网的运行负荷,并能够减少化石燃料燃烧,对环境起到了保护作用。但在运行过程中,电加热丝时常烧毁的问题在一定程度上制约了蓄热装置的推广使用。蓄热体组内部存在温差是导致电加热丝烧毁的重要原因之一,因此,蓄热体组内部温度分布相对均匀有利于防止电加热丝的烧毁,对蓄热装置的安全运行具有十分重要的意义。为了改善蓄热体组内部温度分布均匀性,解决电加热丝的烧毁问题,笔者提出在保持蓄热体组质量和换热面积不变的前提下,改变换热通道数目的方案,并进行模拟计算和对比分析。

1蓄热装置结构及运行原理

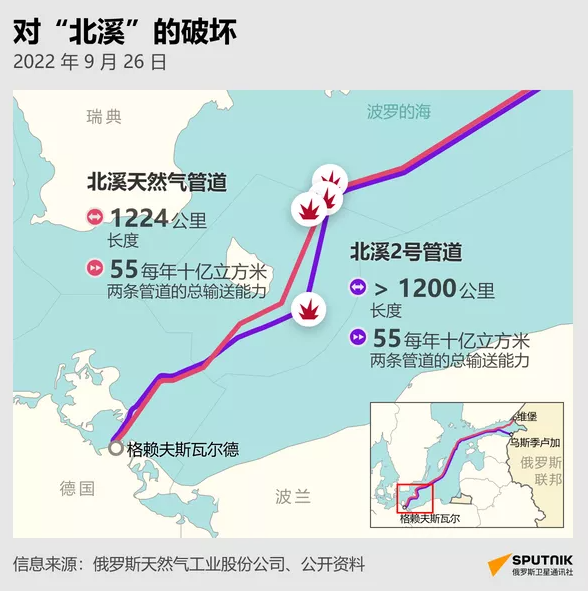

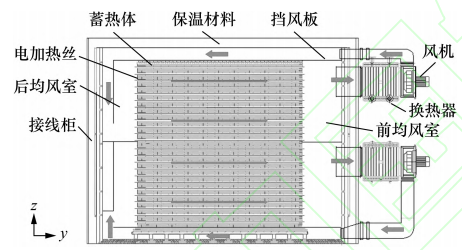

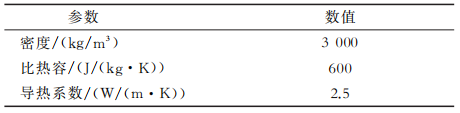

原蓄热装置输入功率为4mw,分为3个规格相同的蓄热体组。如图1所示,每个蓄热体组尺寸为5069mm×1390mm×4940mm(长×宽×高,y×x×z),设有6×24条换热通道(z方向24条,x方向6条),换热通道截面为65mm×65mm,电加热丝布置在每条换热通道中。蓄热装置(锅炉)共有4个热交换模块,每个模块包含1台气-水换热器和1台风机。蓄热装置分为上下2层,每一层均设有前、后均风室,上下层均风室之间及前均风室与送风通道之间均设置挡风板。风机送入的冷空气经上下通道到达后均风室后,进入换热通道换热,再经前均风室汇合后进入气-水换热器进行换热,换热完成后进入风机。

图1原蓄热装置蓄热体组结构示意图

在冬季,蓄热装置在夜间低谷电期间进行边蓄热边放热过程,电加热丝通电加热,一部分热量被空气带走通过气-水换热器传递给水系统,另一部分热量由蓄热体储存。在白天峰值电期间,蓄热装置进行放热过程,空气在风机的作用下被送入蓄热装置换热通道,将蓄热体所储存的热量带走,并通过气-水换热器传递给水系统。

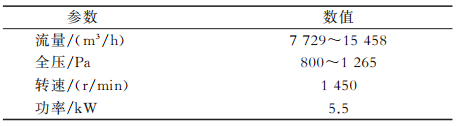

蓄热装置配置的4台离心式通风机,型号为wqe6.3,电机采用专用高温电机。相关性能参数如表1所示。蓄热装置的蓄热体组材料主要成分为氧化镁,其热物性参数如表2所示。

表1离心式通风机性能参数

表2蓄热体组材料热物性参数

2蓄热装置模型建立

选用gambit软件进行建模和网格划分,将输出的网格文件导入fluent软件进行边界条件等设置并进行模拟计算。对原蓄热装置进行以下简化处理:

1)将电加热丝的输入功率等价为换热通道表面热流密度。

2)选择典型的供暖工况(夜间8h边蓄热边放热,日间16h纯放热工况)。

3)蓄热装置运行过程中,蓄热体温度以及建筑的热负荷始终在变化,因此风机配备变频电机满足蓄热装置的输出功率要求,输出功率恒定为输入功率的1/3。

4)选取代表性的蓄热单元进行研究。对蓄热装置运行过程中蓄热体内部不同部位进行温度监测,蓄热体水平方向(x方向)温差较小,垂直方向(z方向)和沿换热通道方向(y方向)温差较大,本次研究仅针对z方向温差。故选择中间蓄热体组上层水平方向上居中的一组蓄热单元作为数值模拟的三维计算模型(含1列12条换热通道,总换热面积为65mm×4×5069mm×12),见图2。

5)采用开式热风循环计算模型,计算过程中空气进口温度恒定为100℃。

图2原蓄热单元模型结构示意图

计算模型边界条件如下:

1)蓄热体组的平均温度视为初始计算温度,即210℃。

2)换热通道表面边界为流固耦合边界,将电加热丝的输入功率等价为表面的热流密度。假设蓄热装置的输入功率4mw均匀分配在每一根电加热丝上,则表面热流密度为7228.036w/m2。

3)风机初始时刻满频运行(50hz),模型进口空气质量流量为0.429kg/s,空气温度恒定为100℃,因此进口的空气比焓恒定不变,数值模拟过程中模型的输出功率随出口空气比焓及空气质量流量的变化而变化。确定不同频率下模型进口空气质量流量的方法为:在边蓄热边放热阶段,风机频率逐渐降低,当在某一频率下达到输出功率的上限时,对应的出口空气比焓应满足下一频率达到输出功率下限;在纯放热阶段,风机频率逐渐升高,当在某一频率下达到输出功率的下限时,对应的出口空气比焓应满足下一频率达到输出功率上限。

3模拟结果与分析

原蓄热单元有12条换热通道,在保持蓄热体组质量和保证总换热面积不变的前提下,减少换热通道数目(换热通道数目分别为6,8和10条),相应的每条换热通道长度增大,分别对原蓄热单元模型(12条换热通道)和改变换热通道数目后的模型(换热通道数目分别为6,8和10条)进行蓄热过程的数值模拟,并对模拟结果从蓄热体温度和换热通道内壁温度2个方面进行对比分析。

3.1 x=0.115m平面的温度分布

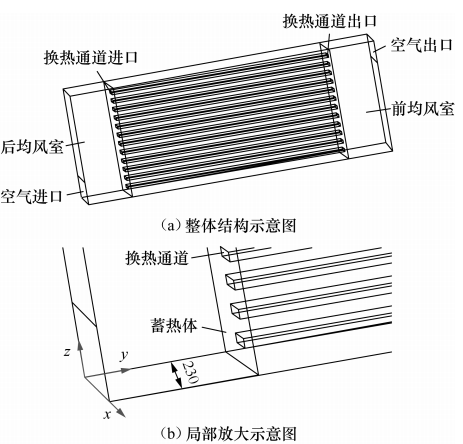

边蓄热边放热过程结束时(即8h时刻),原蓄热装置模型和改变换热通道数目后的模型蓄热体x=0.115m平面的温度如图3所示(图非等比例长度绘制,仅适用于温度分布对比)。

图3不同换热通道数目的蓄热体x=0.115m平面温度(℃)云图

在输入功率和输出功率不变的条件下,由图3可见:

1)最上层和最下层蓄热体的温度都低于中间蓄热体的温度。原因是在模型简化时将电加热丝的输入功率等价为换热通道表面热流密度,对于最上层和最下层蓄热体,仅有一个面被加热,因此温度相对较低。在进行后续分析时,不计最上层和最下层蓄热体,只分析中间蓄热体温度。

2)蓄热体温度沿换热通道空气流动方向逐渐升高。原因是冷空气进入换热通道后与高温蓄热体进行换热,沿流动方向空气温度逐渐升高,且与蓄热体之间的温差逐渐减小。

3)蓄热结束时,原12条换热通道的模型蓄热体最高温度为898.2℃,上层蓄热体温度高于下层蓄热体温度,且沿换热通道方向上下层蓄热体温差越来越大;10条换热通道的模型蓄热体最高温度为885.6℃,上层蓄热体温度仍然高于下层蓄热体温度,对蓄热体温度均匀分布改善作用不大;8条换热通道和6条换热通道的模型蓄热体最高温度分别为869.2℃和867.7℃,最高温度集中在中间蓄热体,对上下层蓄热体温度均匀分布有了改善。

3.2蓄热体温度与换热通道内壁温度分析

3.2.1蓄热体温度变化

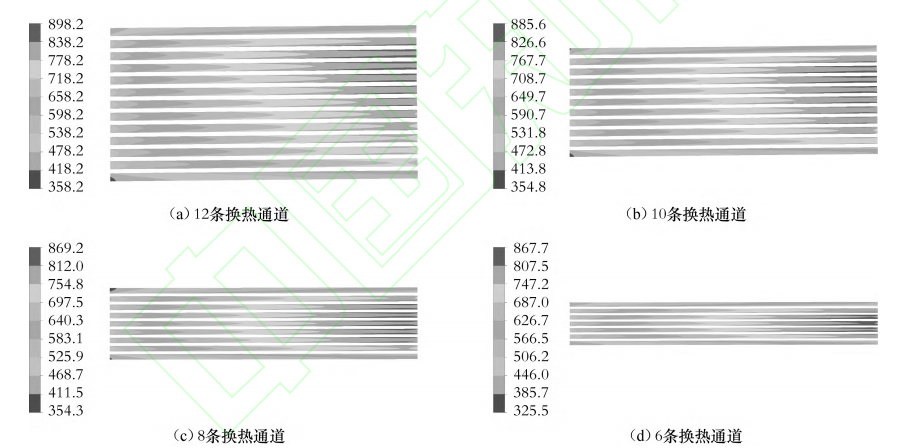

从图3可以看到,靠近前均风室的蓄热体上下层温差变化明显。以最下层蓄热体为1号蓄热体,自下而上依次编号,其中,最上层和最下层蓄热体在运行过程中仅有一面接受换热通道热流密度加热,而其他蓄热体都有2个面分别受到相邻换热通道热流密度的加热,因此最上层和最下层蓄热体(例如12条换热通道时,1号和13号蓄热体)并不纳入讨论范围。在边蓄热边放热过程中,沿换热通道方向距前均风室0.5m的各蓄热体(以下称“出口区域”)温度相对于出口区域蓄热体平均温度的偏离程度如图4所示。由图4可见:

图4距前均风室0.5m处各蓄热体温度相对于出口区域蓄热体平均温度的偏离程度

1)原12条换热通道模型的结果为:蓄热结束时,2~5号蓄热体温度低于出口区域蓄热体平均温度,6~11号蓄热体温度高于出口区域蓄热体平均温度,12号蓄热体温度一直接近出口区域蓄热体平均温度;2号蓄热体温度偏离程度最大,达到了-8.90%;10号蓄热体温度偏离程度达到了4.41%;11号蓄热体温度低于10号蓄热体温度,说明蓄热装置蓄热过程结束时,蓄热体中间偏上位置温度最高,最上层位置温度有所降低,但仍高于最下层蓄热体温度。

2)10条换热通道模型的结果为:蓄热结束时,2~4号和10号蓄热体温度低于出口区域蓄热体平均温度,5~9号蓄热体温度高于出口区域蓄热体平均温度,10号蓄热体温度相对于出口区域蓄热体平均温度的偏离程度先增大后减小;2号蓄热体温度偏离程度最大,达到了-6.79%;8号蓄热体温度偏离程度达到了3.08%;9号蓄热体温度低于8号蓄热体温度,说明蓄热装置蓄热过程结束时,蓄热体仍然是中间偏上位置温度最高。

3)8条换热通道模型的结果为:蓄热结束时,2号和8号蓄热体温度低于出口区域蓄热体平均温度,3~7号蓄热体温度高于出口区域蓄热体平均温度,3号蓄热体温度始终接近出口区域蓄热体平均温度;2号蓄热体温度最低,偏离程度最大,远低于出口区域蓄热体平均温度,偏离程度达到了-3.86%;6号蓄热体温度最高,偏离程度达到了2.07%;7号蓄热体温度低于4~6号蓄热体温度,说明蓄热装置蓄热过程结束时,蓄热体中间位置温度最高。

4)6条换热通道模型的结果为:蓄热结束时,2号和6号蓄热体温度低于出口区域蓄热体平均温度,3~5号蓄热体温度高于出口区域蓄热体平均温度;2号蓄热体温度最低,偏离程度最大,远低于出口区域蓄热体平均温度,偏离程度达到了-3.25%;4号蓄热体温度最高,偏离程度达到了2.47%;5号蓄热体温度低于4号蓄热体平均温度,5号蓄热体温度与3号蓄热体温度基本相等,并且位于4号蓄热体两侧,说明蓄热装置蓄热过程结束时,蓄热体中间位置温度最高。

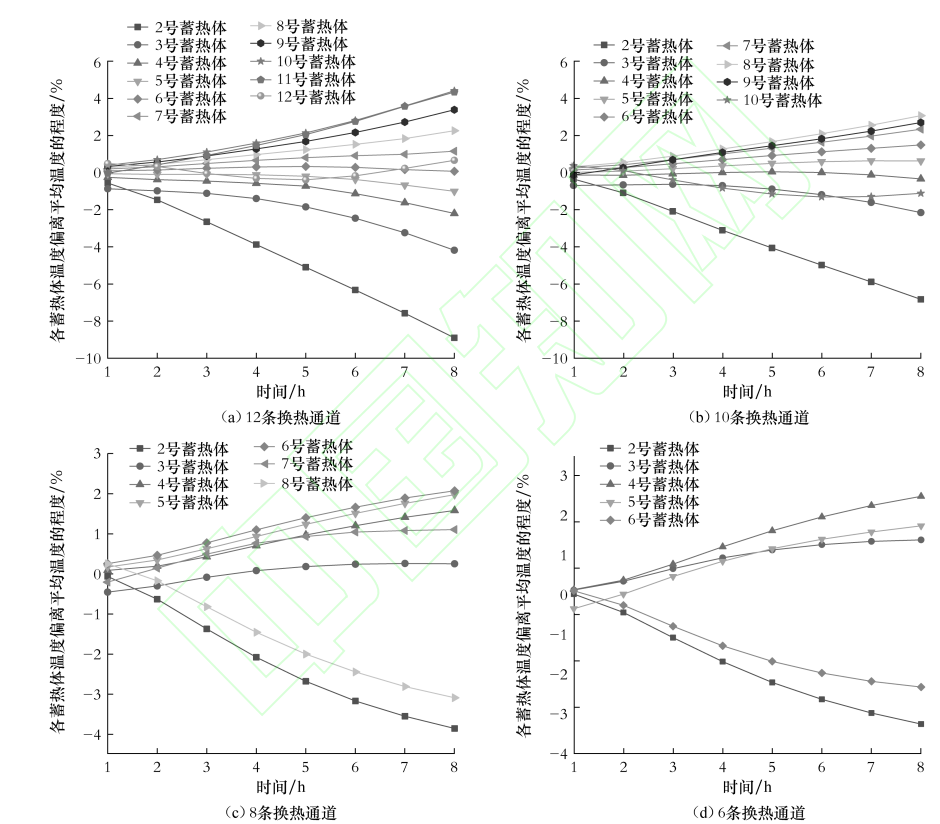

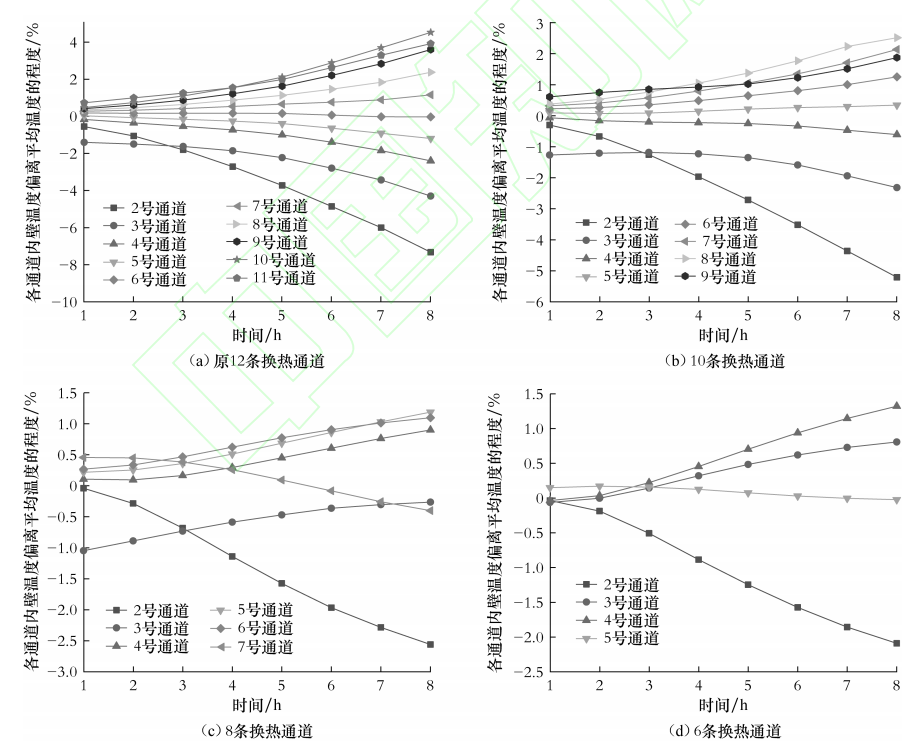

3.2.2换热通道内壁温度变化

与电加热丝烧坏问题直接相关的是换热通道的内壁温度,同样,选取出口区域换热通道作为研究对象,研究各换热通道内壁的温度分布。不同换热通道数目的模型在不同时刻各换热通道内壁温度相对于出口区域换热通道内壁平均温度的偏离程度如图5所示。

图5距前均风室0.5m处各换热通道内壁温度相对于出口区域换热通道内壁平均温度的偏离程度

1)原12条换热通道模型的结果为:蓄热结束时,2~5号换热通道内壁温度低于出口区域换热通道内壁平均温度,6~11号换热通道内壁温度高于出口区域换热通内壁平均温度;2号换热通道内壁温度最低,偏离程度最大,远低于出口区域换热通道内壁平均温度,偏离程度达到了-7.36%;10号换热通道内壁温度最高,偏离程度达到了4.49%;11号换热通道内壁温度低于10号换热通道内壁温度,这与蓄热体温度分布一致。

2)10条换热通道模型的结果为:蓄热结束时,2~4号换热通道内壁温度低于出口区域换热通道内壁平均温度,5~9号换热通道内壁温度高于出口区域换热通道内壁平均温度;2号换热通道内壁温度最低,偏离程度最大,远低于出口区域换热通道内壁平均温度,偏离程度达到了-5.21%;8号换热通道内壁温度最高,偏离程度达到了2.52%;9号换热通道内壁温度低于8号换热通道内壁温度。

3)8条换热通道模型的结果为:蓄热结束时,2~3号和7号换热通道内壁温度低于出口区域换热通道内壁平均温度,4~6号换热通道内壁温度高于出口区域换热通道内壁平均温度;2号换热通道内壁温度最低,偏离程度最大,远低于出口区域换热通道内壁平均温度,偏离程度达到了-2.56%;5号换热通道内壁温度最高,偏离程度达到了1.20%;6号换热通道内壁温度低于5号换热通道内壁温度,同样说明蓄热装置蓄热过程结束时,蓄热体中间位置温度最高。

4)6条换热通道模型的结果为:蓄热结束时,2号换热通道内壁温度低于出口区域换热通道内壁平均温度,5号换热通道内壁温度与出口区域换热通道内壁平均温度基本无偏差,3号和4号换热通道内壁温度高于出口区域换热通道内壁平均温度;2号换热通道内壁温度最低,偏离程度最大,远低于出口区域换热通道内壁平均温度,偏离程度达到了-2.09%;4号换热通道内壁温度最高,偏离程度达到了1.32%;3号和5号换热通道内壁温度低于4号换热通道内壁温度,同样说明蓄热装置蓄热过程结束时,蓄热体中间位置温度最高。

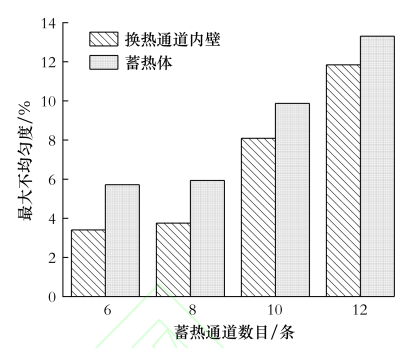

3.3最大不均匀度分析

4种模型在出度区析域蓄热体温度和换热通道内壁温度的最大不均匀度如图6所示。由图6可知:

1)换热通道数目为8条时,蓄热体温度的最大不均匀度为5.93%,相比10条和12条换热通道的模型,最大不均匀度减小;当换热通道数目为6条时,蓄热体温度的最大不均匀度为5.72%,相比8条换热通道模型没有太大的改善。

图6不同换热通道数目的模型出口区域蓄热体和换热通道内壁温度的最大不均匀度

2)换热通道数目为8条时,换热通道内壁温度的最大不均匀度为3.75%,相比于10条和12条换热通道的模型,最大不均匀度减小;当换热通道数目为6条时,换热通道内壁温度最大不均匀度为3.41%,相比8条换热通道模型没有太大的改善。因此,针对上层蓄热体温度高于下层蓄热体温度,使得上下层蓄热体温度尽可能均匀的问题,选取8条换热通道最为适合。

4结论

针对蓄热装置运行中垂直方向上蓄热体温度分布不均匀的问题,笔者提出在保持蓄热体组质量和换热面积不变的前提下改变换热通道数目的方案,并分别对原蓄热装置模型和改变后的模型的蓄热过程进行模拟,得到如下主要结论:

1)当换热通道数目为8条,在蓄热结束时出口区域蓄热体和换热通道内壁温度的最大偏离程度分别为-3.86%和-2.56%,相比于10条和12条换热通道模型,偏离程度有明显的减小;当换热通道数目减少为6条时,最大偏离程度分别为3.25%和2.09%,改善效果已不明显。蓄热体组垂直于换热通道方向(z轴)的上下层温差明显减小,此时的结构可以有效改善蓄热体组上下层温度分布不均匀的问题。

2)当换热通道数目为8条,在蓄热结束时出口区域蓄热体平均温度和换热通道内壁温度的最大不均匀度分别为5.93%和3.75%,相比10条和12条换热通道的模型,最大不均匀度减小;当换热通道数目为6条时,最大不均匀度分别为5.72%和3.41%,改善效果相比8条换热通道不明显。因此,确定了8条换热通道的结构为解决该蓄热装置垂直方向温度分布不均匀问题的最合理结构。

本文转自《制冷与空调》,作者赵雪,罗勇,姜宏。

赵雪,硕士,主要研究方向为空调及热工设备的节能技术。