网讯:当前,对于高功率大储能量飞轮储能系统的仿真和实验研究还不够充分,本工作主要针对mw/100 mj级样机展开。比较分析了内置式和表贴式两种结构飞轮电机转子的结构力学,比较了不同动平衡块材质对应力及形变的影响,并开展了轴系的动力学特性分析。对飞轮样机开展了实验测试,验证了系统的稳定性。数值计算结果表明,表贴式结构形式可以使电机硅钢片应力显著降低,但是通常这种结构需要在硅钢片外缠绕碳纤维加强层,以确保运行时磁钢不会因为离心力与硅钢片发生分离。动平衡块材质为不锈钢时的应力值相较于动平衡块为铝合金时提高了45%以上。对轴系进行了动力学特性分析,在工作转速下存在着1300 r/min和4200 r/min两个刚性振型,分别为平动和锥动。测试运行中,飞轮轴系在1300 r/min出现振动峰值,证明了数值仿真计算的准确性。但是数值仿真中的4200 r/min临界转速(锥动)在实际运行中并未出现明显峰值,在本工作的轴系结构中,相较于锥动,平动振型更容易被激发。

关键词 飞轮;电机;数值仿真

储能技术是支撑我国双碳战略的关键技术之一。短时、高频次、功率型的飞轮储能不但能够满足高比例新能源电网的电压支撑、频率稳定的储能需求,同时也能应用于独立能源系统短时高频调峰、石油钻机势能回收、轨道车辆制动能回收、动态不间断供电、电磁发射功率放大等场景,因此在全世界范围内得到了广泛的重视。

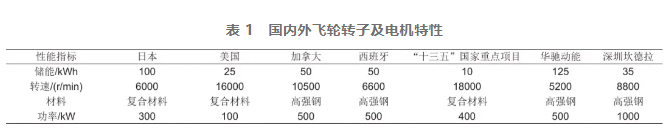

飞轮储能原理是利用与飞轮同轴旋转的电机电能与飞轮动能之间的转换,电机电动加速飞轮而储能;电机发电制动减速飞轮而释能。现代飞轮储能系统包括飞轮、电机、轴承、真空室、变流器和辅助设备。我国自20世纪90年代起开展关键技术研究,最近10年,陆续有科技创新企业利用产业资本推动飞轮储能应用技术快速进步。

飞轮采用高强度的钢合金,其外缘切线速度通常不超过400 m/s;为获得更高的能量密度,使用比强度更高的先进纤维增强复合材料,其外缘切线速度可达600~1000 m/s。合金材料的大型飞轮的芯部力学状态检测及其服役力学强度演化规律具有挑战性。飞轮的质量范围从10 kg到超过10000 kg,储能量从0.5 kwh到125 kwh,针对电力系统应用而持续提高储能量。与此同时,作为由电磁轴承支撑的高速旋转机械,高速飞轮轴系面临着更为严峻和复杂的振动问题。唐长亮等分别在飞轮平动模态区和摆动模态区,应用两平面影响系数法,将上下轴承处的振幅抑制在10 μm以内,减振效果良好。韩辅君等提出了一种磁悬浮飞轮转子系统的高精度现场动平衡方法,将转子部分的不平衡特性和磁轴承部分的控制力特性进行整体考虑。

在青岛地铁3号线万年泉路站,2台1 mw飞轮储能装置完成安装调试并顺利并网。中铁北京局集团进行了基于2 mw飞轮储能系统(6台333 kw/3.61 kwh单机并联)的牵引变电所能量回收测试,电能质量指标提升,回收了制动能量的 20%。青海西宁韵家口风光储示范基地开展了mw级先进飞轮储能阵列并网控制示范项目测试,实现了单日300次充放电测试。

在高功率(mw)、大储能量(100 mj)飞轮研发过程中,涉及电力电子、结构强度、动力学等多个学科,是个较为复杂的系统工程,需要通过数值仿真、实验测试等手段进行论证和改进。本工作比较了不同结构形式的电机转子应力,分析了不同材质对动平衡块应力形变的影响,通过数值仿真获得了轴系的动力学特性,开展了实验测试验证,为类似结构的飞轮样机设计提供借鉴。

1 结构强度分析

在飞轮储能转子设计阶段,面临着在成本和材料强度之间如何平衡的问题。一方面设计人员希望尽可能地提高工作转速,降低壳体厚度,以增加储能密度,降低设备成本,但这会提高飞轮内部应力水平,给系统安全可靠运行带来挑战。飞轮储能短时高频的运行特性决定了在整个生命周期内,飞轮本体及电机等旋转部件都将承受高频次的应力变化,这将带来结构强度和疲劳问题。因此在设计阶段精准地仿真分析,评估其应力状态,寻找合适的结构形式,对于飞轮安全可靠运行极其重要。

1.1 基本理论

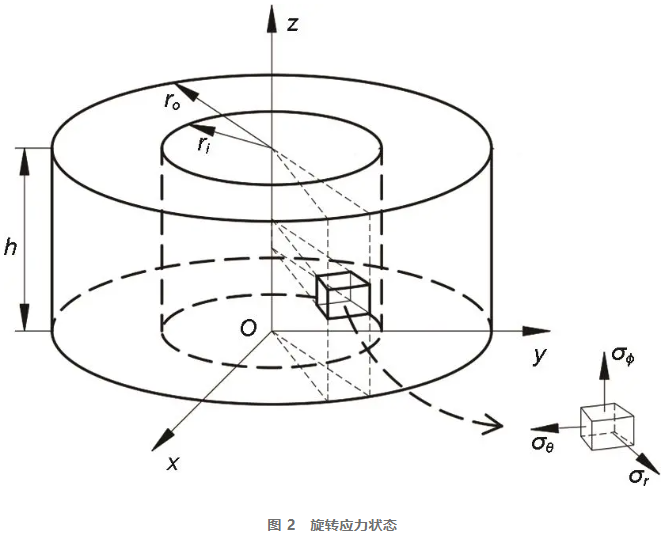

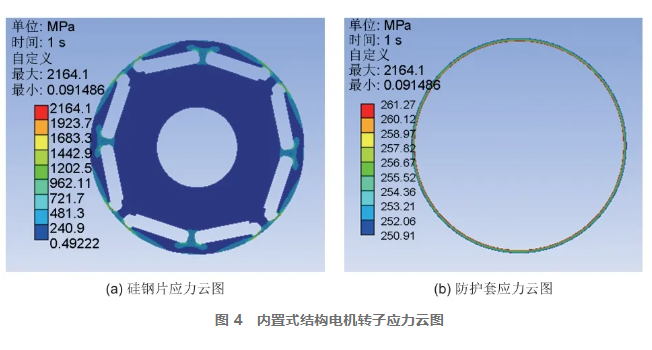

本工作仅对单圆环旋转状态下的应力状态做简要阐述。单圆环旋转过程中主要受到三个方向的应力,即径向应力σr、周向应力σθ和轴向应力σϕ,如图2所示,且轴向应力σϕ要远小于径向应力σr和环向应力σθ,可以认为飞轮轴系部件仅受径向应力σr和环向应力σθ的影响。因此,飞轮轴系部件高速旋转时的受力状态可以用平面应力应变理论来分析。

1.2 电机转子结构强度分析

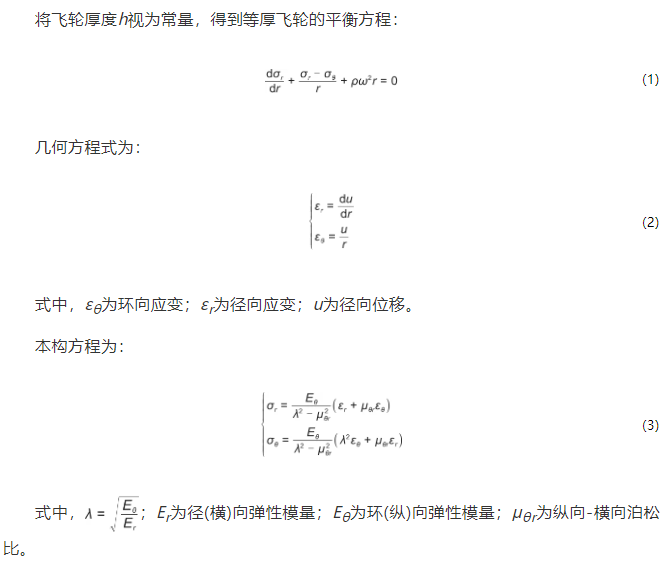

永磁电机可以按照永磁体安装位置的不同分为表贴式和内置式。表贴式是最为常见的一种布置方式,优势在于漏磁较少。在飞轮储能这样的高速大功率应用场合,永磁体通常采用钕铁硼材料,其抗拉强度非常低,很容易因为高速旋转产生的离心力而破坏,内置式有效解决了这方面的问题,但漏磁问题比表贴式严重,并需要考虑硅钢片强度和隔磁桥厚度的影响。本小节对两种不同结构形式的电机转子进行了强度分析,比较了结构形式对应力的影响。磁钢、硅钢片和碳纤维外套材料性能参数分别如表2所示。磁钢截面厚15 mm,弧角75°,平行充磁;转子外径320 mm,设计转速10500 r/min。

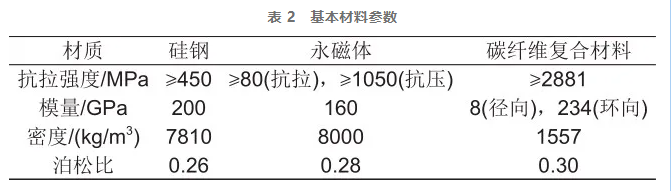

两种电机转子结构如图3所示。表贴式结构是将磁钢半埋入式表贴转子结构,内置式结构是将磁钢内置于电机转子铁芯中。转子铁心由高导磁硅钢片叠压成型,转子磁钢为均匀同心瓦状钕铁硼,在转子外缘处设置5 mm厚碳纤维将转子绑扎固定。由于碳纤维护套厚度较小,对碳纤维护套网格进行了局部加密。

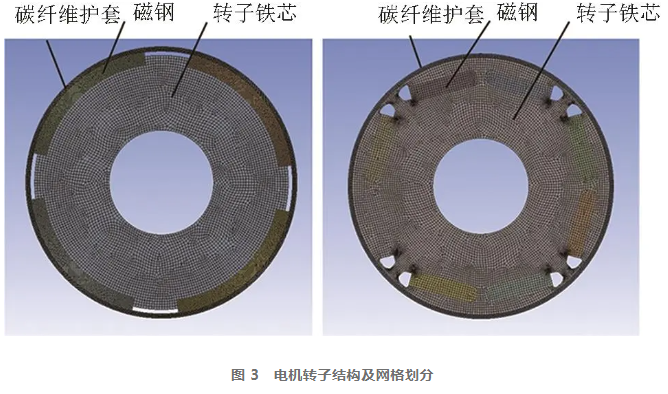

内置式结构电机转子硅钢片和护套应力云图如图4所示。从图中可以看出,最高工作转速下,硅钢片最大应力为2164 mpa,其中硅钢片与磁钢接触的倒角位置应力值最高,应力值远远超过了材料的强度极限,无法满足使用要求,可见在本飞轮电机方案设计中,使用内置式结构无法满足结构强度要求,因此考虑采用表贴式结构。

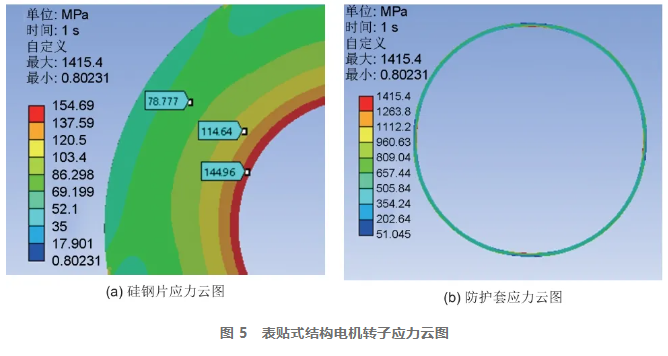

表贴式结构硅钢片和磁钢应力云图如图5所示。硅钢片最大应力为155 mpa,硅钢片内径应力值最高。相较于内置式结构,硅钢片应力值均显著降低。碳纤维最大应力为1415 mpa,小于抗拉强度2881 mpa。不过此时护套的应力要高于内置式结构下护套的应力,这是因为在内置式结构中,硅钢片承受了大部分磁钢离心力所带来的形变和应力,但这也导致了硅钢片的应力值过高。本工作的分析结果表明,表贴式结构下硅钢片的应力值要显著低于内置式结构下的应力值。

1.3 动平衡块应力分析

提高飞轮储能量的有效途径是在强度约束下增加转子长度,这带来了飞轮轴系的一阶挠曲临界转速降低(靠近工作转速),飞轮的挠曲模态表达引起振动“上翘”,为满足高速本机动平衡的技术需求,需要在飞轮上设计平衡加重结构。

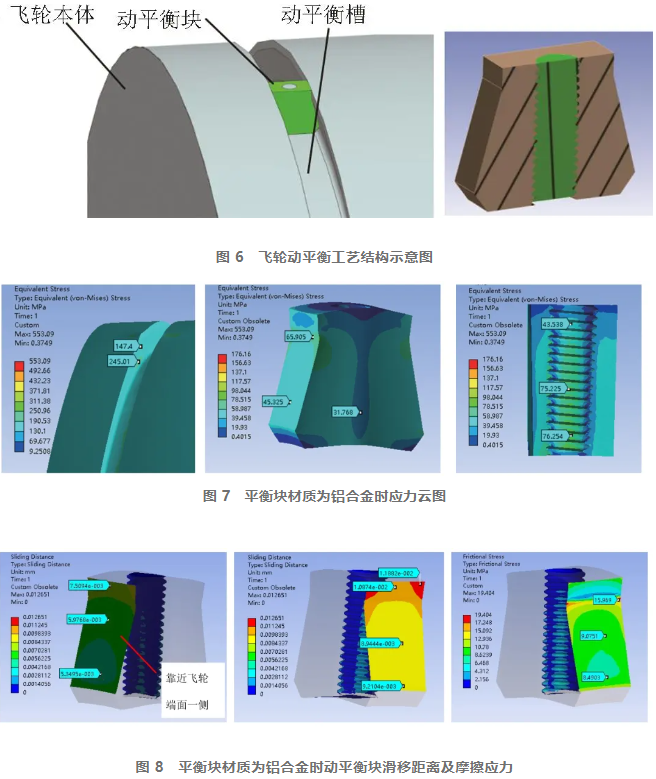

图6为飞轮动平衡工艺结构示意图。沿着飞轮周向开动平衡槽,动平衡块中间开孔,用于紧固。图7和图8结果表明,动平衡槽倒角的最大应力值小于250 mpa,动平衡块的最大应力值为176 mpa。动平衡块的滑移距离最大仅为0.013 mm,靠近飞轮体端面一侧的滑移距离要明显小于另一侧,整体要小于50%左右。动平衡块内侧(接近轴心一侧)倒角处的摩擦应力较大,最大约为78 mpa,从倒角向远离轴心一侧,摩擦应力逐渐降低。

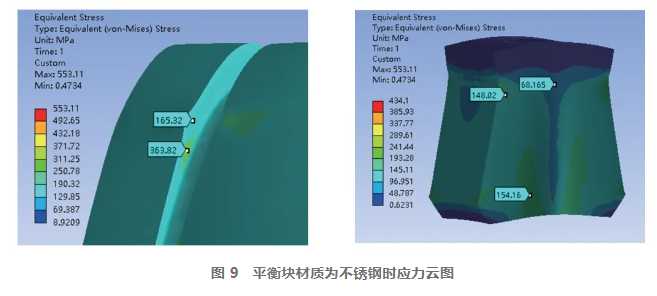

如图9所示,动平衡块材质为不锈钢时的应力值要显著高于材质为铝合金时的应力,其中动平衡槽的最大应力可达363 mpa,相较于动平衡块为铝合金时提高了45%以上。不锈钢的密度约为铝合金密度的2.9倍,可见应力的增加幅度要小于平衡块重量(密度)的增加。这主要是由于随着应力的增加,平衡槽的形变量也逐渐变大,因此应力并不是随着平衡块密度线性增加的。

2 转子动力学分析

准确的转子动力学分析能够有效避免因为共振、失稳等引起的振动过大问题,因此为了确保系统稳定可靠运行,必须要开展转子动力学特性分析。鉴于飞轮储能系统充放电过程中伴随着轴系的频繁升降速,因此需要确保在工作转速区域内没有临界转速。

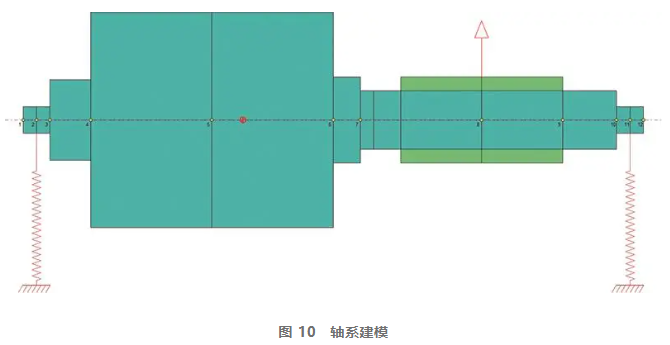

2.1 轴系建模

转子主体材质为合金钢,飞轮段直径830 mm,长度870 mm。建模时,因为电机转子是由硅钢片叠压而成,具有的横向及扭转刚度相对较小,所以将该部分材料的弹性模量和剪切模量设置为原始材料值的百分之一,其他部分依据转子真实材料属性建模。

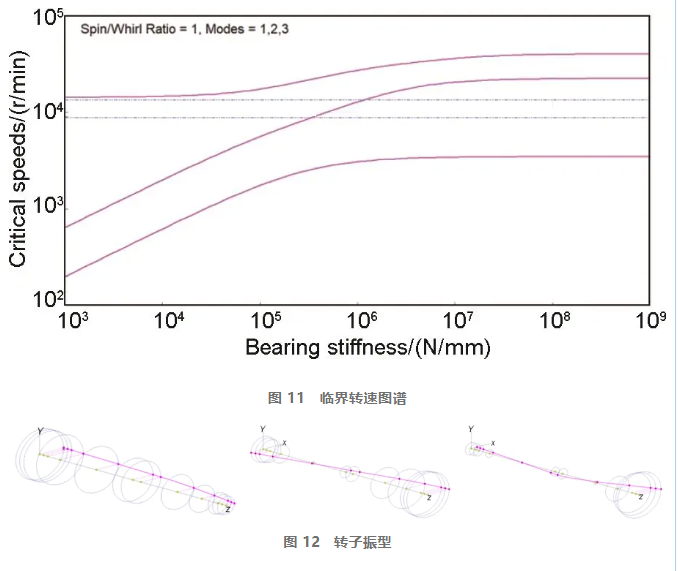

图11为转子的临界转速图谱。从图中可以看出,该轴系在轴承刚度的支撑范围内,工作转速10500 r/min之下存在两个刚性振型,无弯曲振型。转子前3阶振型如图12所示,分别为平动、锥动和一弯。

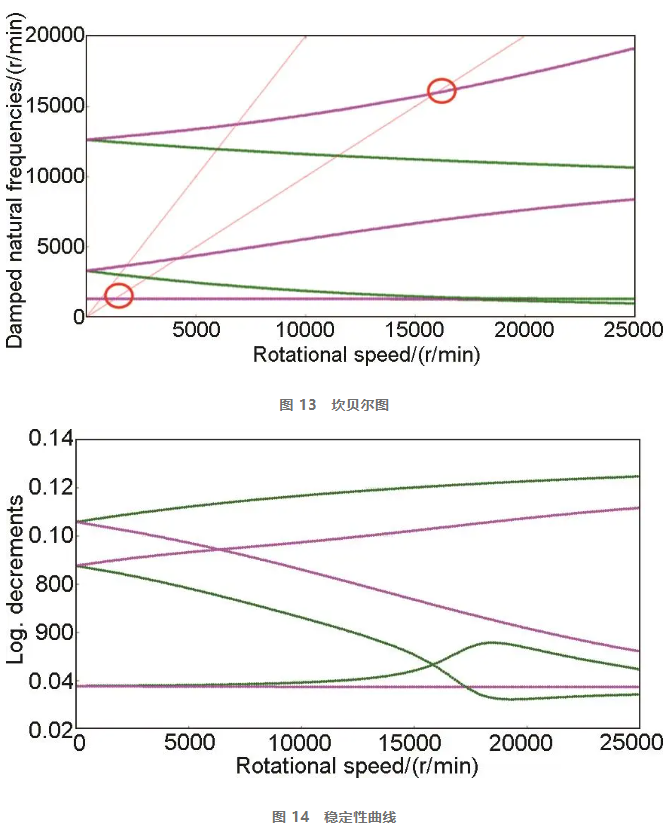

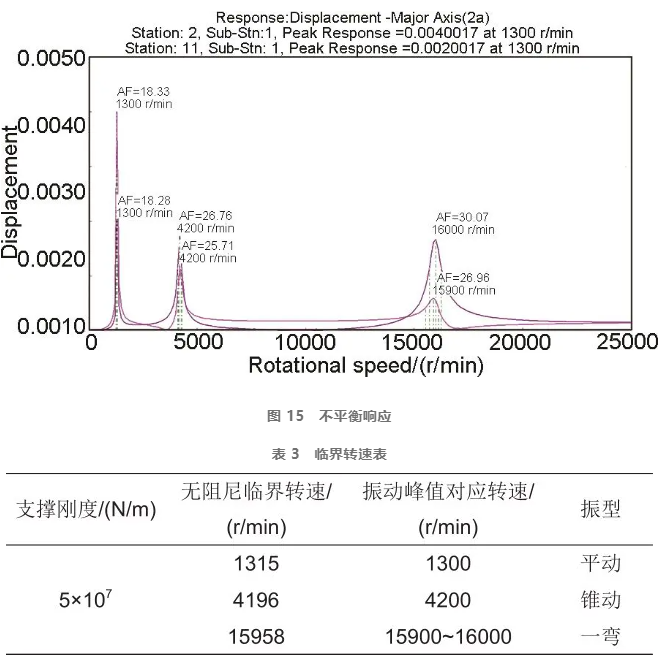

图13和图14分别给出了轴系坎贝尔图和稳定性曲线。从坎贝尔图中可以看出,涡动频率曲线在1300 r/min、4200 r/min和15900 r/min左右与一倍频曲线存在交点,表明此时涡动频率与工作转频相同,即为临界转速。图14表明轴系前3阶振型的对数衰减率均大于0,正常运行时系统是稳定的,不会发生振动发散。但是对数衰减率最低不足0.04,表明系统对于不平衡激励较为敏感,需要进一步开展不平衡响应分析,以获得更加全面的动力学特性。

不平衡响应如图15所示。其中节点2和节点11分别代表轴系飞轮体端和电机端轴承位置。工作转速以下,在1300 r/min和4200 r/min存在振动峰值,这与图13的坎贝尔图的结果一致。结合图12中振型可以看出,均为刚性振型,只要动平衡精度足够,运行电磁轴承的动态调节能力,在升降速过程中可以顺利通过,但还是应该避免在此区域长时间运行。

3 实验研究

本工作中实验内容的侧重点在获得振动值随转速的变化规律上,从而验证系统的稳定性。

3.1 实验装置

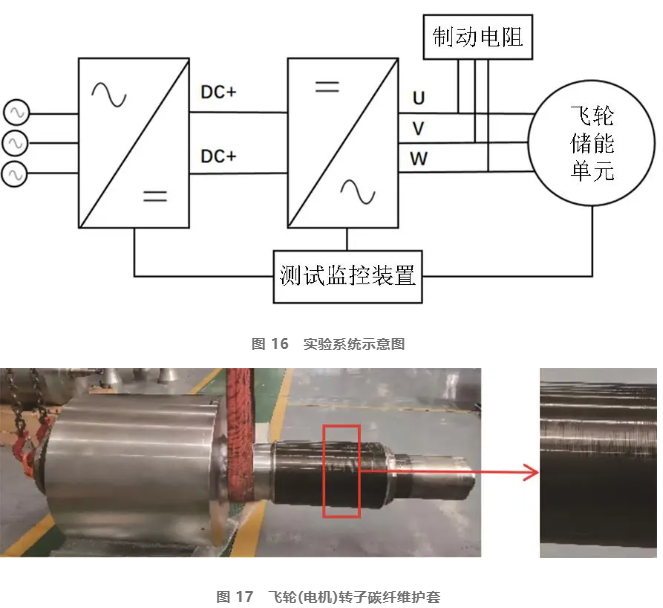

实验系统主要包括120 mj飞轮本体、1 mw电机变流器、储能变流器、制动电阻和监控系统等,飞轮轴系为磁悬浮轴承支撑形式。通过实验获得轴系的振动及充放电运行特性。

3.2 实验结果

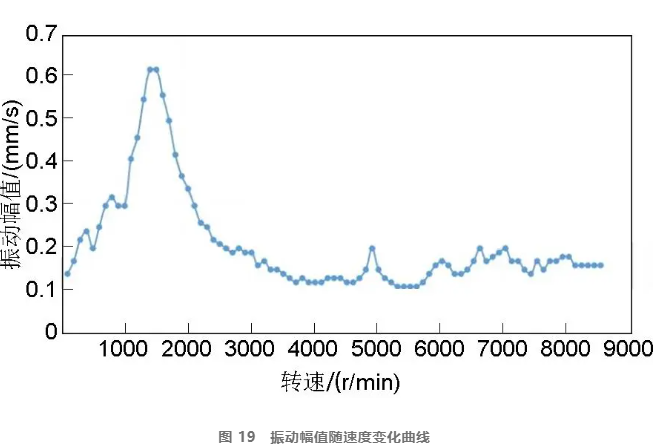

图18为某一运行转速下系统测试监控界面,此时转速为7030 r/min,放电功率988 kw。图19给出了实际运行中轴系振动幅值随转速的变化趋势。从图中可以看出,在1300~1400 r/min时,轴系振动达到最大值。根据前文的转子动力学分析,在1300 r/min存在着临界转速,模态结果表明电机端也存在着一定的弯曲变形。数值仿真获得的临界转速和实验结果吻合良好,证明了数值仿真的准确性。不过数值仿真的振动幅值和实际运行中的数据存在一定差距,这主要是由于数值仿真中施加转子的不平衡量和实际转子的不平衡量存在差异,同时运行中升速方案也会对振动幅值产生较大影响。

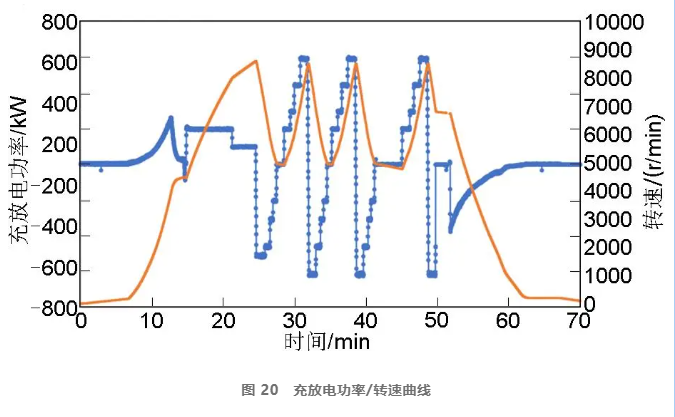

图20给出了某次测试中飞轮的充放电运行数据。最大功率为600 kw,最高转速9000 r/min。当转速达到9000 r/min后,对飞轮在5000~9000 r/min区间内反复充放电测试,系统运行良好,证明了系统的稳定性。

4 结 论

针对mw/100 mj级飞轮储能系统设计技术,分析了内置式和表贴式两种结构飞轮电机转子的结构力学,比较了不同动平衡块材质对应力及形变的影响,并开展了轴系的动力学特性分析。对飞轮样机开展了实验测试,验证了系统的稳定性。主要结论如下。

(1)表贴式结构形式可以使电机硅钢片应力显著降低,但同时会导致护套应力上升,在进行方案设计时,应该根据具体参数综合考虑。

(2)动平衡块材质为不锈钢时的应力值要显著高于材质为铝合金时的应力,其中动平衡槽的最大应力相较于动平衡块为铝合金时提高了45%以上。

(3)对轴系进行了动力学特性分析。结果表明,在工作转速下存在着1300 r/min和4200 r/min两个刚性振型,分别为平动和锥动。

(4)测试运行中,轴系在1300 r/min出现振动峰值,证明了数值仿真计算的准确性。但是数值仿真中的4200 r/min临界转速(锥动)在实际运行中并未出现明显峰值,这是因为在飞轮偏长轴系结构中,轴承两端几乎无悬臂,锥动振型不容易被激发。